Suas exigências de pintura incluem condicionamento do ar e baixo over-spray?

No post passado comentei alguns aspectos conceituais a respeito das cabines de pintura com cortinas de água. Estas cabines são vistas com frequência em processos onde a quantidade e o tamanho das peças produzidas não geram um volume de água muito grande, o que comprometeria a viabilidade econômica do seu tratamento. Além disso, o ar para arraste do over-spray e proteção do operador pode ser insuflado nas condições em que se encontra no ambiente. A borra gerada, em geral recolhida em pequenos containers, pode ser descartada para aterros destinados a estes resíduos.

A situação de pintura torna-se completamente diferente quando o processo envolve uma produção de peças grandes, em grande quantidade, com especificação de temperatura para o ar e pelo custo da tinta se deseja um mínimo de over-spray. O exemplo mais comum destes casos está nas seções de pintura da indústria automotiva.

Aqui, descrevo aos leitores deste Blog, como esta questão está equacionada tecnologicamente de maneira à atender às rigorosas exigências destes processos. Para tanto, agradeço aos Engenheiros: Caio Peret, Mathias Runk e Manoel Caldas, da Dürr Brasil que gentil e pacientemente me acolheram para conversar sobre estas questões.

Para melhor fixarmos nossas ideias, imaginemos uma linha de pintura de carrocerias de automóveis de passeio. Estas carrocerias são compostas por superfícies extensas, tridimensionais com saliências e reentrâncias. Além disso, à medida que a linha de produção se movimenta a cor utilizada também muda. A necessidade de se controlar o custo da pintura, com os menores over-spray e perdas no set up da pistola quando da troca de tintas, combinada com a qualidade e homogeneidade do filme de tinta a ser depositado sobre uma superfície complexa remete ao uso de um braço robotizado onde as características da superfície e o padrão de pintura especificado podem ser armazenados em memória de maneira a propiciar um acurado movimento da pistola de pintura, bem como sua distância da superfície a pintar e controlar a vazão de tinta utilizada ao longo do processo. É por esta razão que o over-spray deste tipo de tecnologia fica inferior a 10% do volume de tinta utilizado. A Figura 1 ilustra a aplicação de braços robotizados na pintura de rodas.

O over-spray, composto por pigmento contendo solvente adsorvido e também solvente livre é arrastado pela corrente de ar no interior da cabine de pintura. As funções da corrente de ar nas cabines de pintura, além do arraste do over-spray são a de permitir as reações de cura da tinta sobre a superfície pintada, devido à temperatura do ar e evitar que o operador da pistola de pintura inale substâncias tóxicas da tinta. Esta última função podendo ser desconsiderada no caso da utilização de braços robóticos de pintura.

As seções transversais das cabines de pintura de uma linha de automóveis de passeio são grandes e mesmo robotizadas, o que permite seja escolhida uma velocidade de escoamento do ar mínima o suficiente para o arraste do over-spray, necessitam de uma vazão volumétrica de ar significativa. Todavia o fato de não se ter operadores no interior do recinto de pintura não apenas diminui a vazão volumétrica de ar como também possibilita a recirculação do ar quase que completa, reduzindo a vazão de ar externo a um mínimo. A consequência deste fato é que a energia necessária para aquecimento do ar por meio da queima de combustível gasoso, de preço elevado, reduz-se para a reposição da energia térmica transferida para as carrocerias dos automóveis em pintura e outras perdas de calor da cabine, pois o aquecimento da vazão de ar desde a temperatura ambiente não se faz necessário a menos da vazão de make up. Ou seja, a utilização de braços robóticos de pintura não só reduz o over-spray como também é um forte agente de conservação de energia atuando sinergeticamente na redução de custos.

Comentemos agora um pouco a respeito do over spray arrastado pela corrente de ar. Conforme já escrito ele é composto por material particulado com solvente adsorvido e solvente livre dissolvido na corrente gasosa. Ambos não podem ser emitidos para a atmosfera nem passar pela seção de pintura novamente. No primeiro caso poderiam infringir normas de emissão de poluição ambiental e no segundo aspecto prejudicariam o padrão de qualidade especificado para a pintura.

Em uma cabine seca a eliminação destes contaminantes usualmente ocorre em duas etapas: primeiro remove-se o material particulado e depois o solvente em solução na corrente de ar.

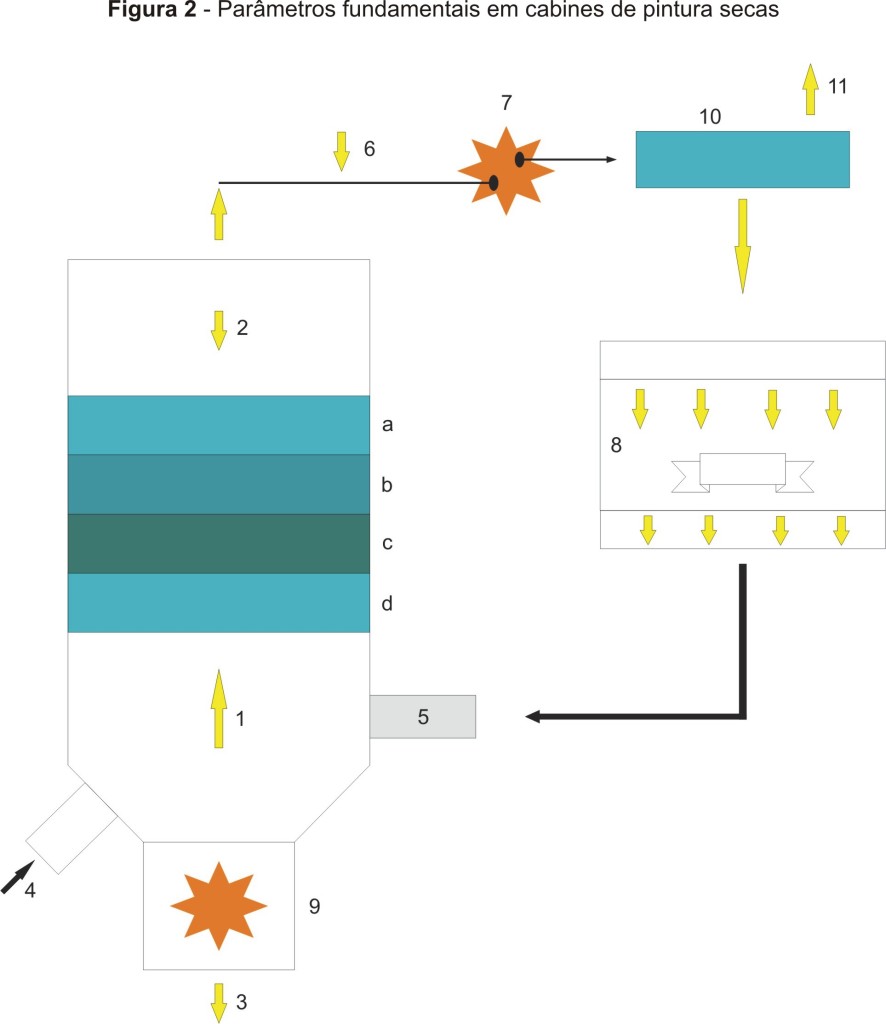

A corrente de ar com over-spray é dirigida para um filtro seco com a finalidade de se remover o material particulado. A Figura 2 mostra de forma esquemática um exemplo de um elemento filtrante utilizado para esta função e o circuito percorrido pelo ar. O filtro é composto por um suporte (a) e um elemento filtrante (b) constituído por um material poroso com tamanho de poros um pouco maior do que o diâmetro médio do material particulado.Sobre este meio poroso, é formada no início da operação do filtro uma pré-capa (c) composta por uma mistura de calcário, introduzido pelo bocal (4) e material particulado do over-spray, introduzido pelo bocal (5). A mistura destas correntes, é gerada pelo próprio turbilhonamento do ar na câmara de admissão e escoando na direção da seta (1) se deposita sobre o elemento filtrante formando a pré-capa (c). Esta pré-capa (c) uma vez formada atuará como elemento filtrante ao longo da campanha de pintura. O over-spray subsequente é transportado pela corrente gasosa ficando então retido sobre esta pré-capa (c) formando uma torta de filtração (d) cuja espessura aumenta no decorrer do tempo. Por isso, a resistência ao escoamento do ar também cresce no decorrer do tempo de maneira que regulagens automatizadas no ventilador de circulação (7) podem ser necessárias de maneira a se manter a vazão volumétrica de ar no valor recomendado. Todavia existirá um momento em que a torta e a pré-capa deverão ser removidas, pois sua resistência ao escoamento supera o limite especificado. Com o processo de pintura interrompido, injeta-se ar comprimido na direção da seta (2) colocando-o em contato com o suporte (a) do filtro. O escoamento deste ar comprimido em sentido reverso entra em contato com a parte da pré-capa (c) que se encontra apoiada sobre o meio filtrante. Esta pré-capa composta pela mistura de calcário e material particulado da tinta se rompe em pedaços sendo recolhida juntamente com a torta de material particulado sobre ela formada no recipiente inferior (9) da câmara de filtração. O processo reinicia então com a formação de nova pré-capa no inicio da jornada de pintura de carrocerias [8]. Este material sólido residual [3] pode ser incorporado, por exemplo, em fornos de cimento onde todos os seus compostos voláteis e perigosos são destruídos e o sólido inerte contendo calcário será incorporado em outro produto não necessitando armazenamento em cada vez mais escassos aterros de resíduos.

O solvente dissolvido na corrente de ar passa pelo filtro e na corrente gasosa de recirculação é encaminhado à região de alta temperatura do combustor de gás [10] onde é queimado transformando-se em gases não tóxicos. Como o contato da corrente gasosa de recirculação com a chama do queimador de gás combustível não é total, um resíduo de solvente permanece sendo sua concentração monitorada quando a efeitos sobre a pintura e níveis que poderiam permitir sua inflamação.

Como se descreveu existem utilizações de cabines de pintura onde o modelo seco tem indicações precisas. De forma resumida, poderíamos dizer que este processo: diminui custos de energia devido ao menor volume de ar utilizado em face da possibilidade de recirculação, não requer produtos químicos para tratamento da água como, no caso de cabines com cortinas de água, praticamente elimina emissões atmosféricas perigosas se operado corretamente e possibilita uma elevada qualidade de pintura face às possibilidades dos braços de pintura robotizados.

Para saber mais recomendo:

a) www.durr.com;

b) www.pca.state.mn.us/publications/w-hw4-38.pdf “Managing Paint Booth Filters”.

Fonte: Prof. Dr. Cláudio Roberto de Freitas Pacheco – Engenheiro Mecânico, doutor em engenharia e Sócio-Diretor da GR Engenharia – Meio Ambiente, foi pesquisador do IPT-SP e professor de graduação e pós-graduação da Escola Politécnica da Universidade de São Paulo

Deixe um comentário